セミドライ加工の動向 セミドライ加工の動向 |

ブルーベ(海外ではAccu-lube)セミドライシステムは、米国のうち宇宙航空分野において、難削材を高能率に加工することを目的に開発された。

地球規模で、生産工場の環境問題や省エネルギーへの対応が必須となり、特に国内では、1998年に大阪で開催された第19回日本国際機械見本市において、多くの出展者がセミドライ加工に着目し展示を行った。ユーザーは、環境対応の必要性は感じているものの、景気低迷の影響により、コストダウンや高能率化が強く求められたが、特に内部給油によるセミドライ化は、機械や工具の多くが開発途上であったため、セミドライ加工の取り組みが飛躍的に前進することはなかった。

地球温暖化ガスの排出を削減するなどの環境対応を念頭に、現在でも取り組みは続けられているが、厳しいコストダウンや高能率化の要求に対して、クランクシャフトの斜め油穴加工に代表される、セミドライ小径深穴高速加工が可能となり、自動車部品の加工にとどまらず、その他の分野でも取り組みが進められている。

また、自動車リサイクル法などの施行を前に、グリーン調達の運用を開始するユーザーもあり、副資材としての切削油の存在に着目されることもある。このほか、省スペース目的のダウンサイジング、難削傾向にある鉛レス材の対策、長年使い慣れ親しんだ汎用フライスから、近代の高速化された設備に変更した際の剛性低下対策など、これまでとは若干異なる効果をセミドライ加工に求め、導入が検討されることも増加している。(表1)

これらの背景の中で、給油装置メーカーとして取り組んできた内容についてまとめることにする。

|

【表1】 代表的なセミドライ化のメリットと課題

| 省エネルギー |

クーラントポンプレス化

特に高圧クーラントや集中クーラントの場合 |

| 作業環境改善 |

工場周辺環境改善

土壌汚染など周辺汚染に関する機器管理、ISO14001取得 |

床の汚れ

危険回避と清掃に関するコスト削減 |

機械メインテナンス性

とくに水溶性切削液の場合の錆の問題など |

機械・治具段取り性

乾いた切りくずと治具・テーブル面 |

浮遊ミスト低減

適切な油穴径選択は必要 |

火災の危険性

特に、不水溶性切削液の場合 |

悪臭からの開放

特に夏季に悪化する腐敗臭 |

| コスト |

油剤に関する費用削減

油剤購入費・管理費・廃液処理費の削減 |

切りくず再溶解性

リサイクル性向上、乾燥工程と保管場所の省略 |

洗浄性とその処理

特に中間洗浄工程の削減が可能 |

高潤滑性能の供給

化学的な金属吸着による高い潤滑性を保つ |

加工性の向上

高潤滑性油剤による高能率化など |

工具寿命向上

高潤滑性油剤による磨耗低減 |

製品精度向上

高潤滑性油剤による加工精度向上 |

機械寿命向上

油剤は一般に不水溶性なので錆がなく、潤滑、保護が可能 |

作業者の確保

手荒れや異臭の少ない作業環境の提供が可能 |

| 課題 |

切削時の熱がワークに蓄熱しない条件と、蓄熱対策が必要 |

切りくず処理

大量エア消費に繋がらない切りくず処理性の確保が必要 |

浮遊ミスト低減

浮遊ミストを発生させない適切な油穴径の選択が必要 |

加工条件の移行

蓄熱や加工性により、加工条件の見直しが必要 |

|

|

ブルーベ(海外ではAccu-lube)セミドライシステムは、米国のうち宇宙航空分野において、難削材を高能率に加工することを目的に開発された。

地球規模で、生産工場の環境問題や省エネルギーへの対応が必須となり、特に国内では、1998年に大阪で開催された第19回日本国際機械見本市において、多くの出展者がセミドライ加工に着目し展示を行った。ユーザーは、環境対応の必要性は感じているものの、景気低迷の影響により、コストダウンや高能率化が強く求められたが、特に内部給油によるセミドライ化は、機械や工具の多くが開発途上であったため、セミドライ加工の取り組みが飛躍的に前進することはなかった。

地球温暖化ガスの排出を削減するなどの環境対応を念頭に、現在でも取り組みは続けられているが、厳しいコストダウンや高能率化の要求に対して、クランクシャフトの斜め油穴加工に代表される、セミドライ小径深穴高速加工が可能となり、自動車部品の加工にとどまらず、その他の分野でも取り組みが進められている。

また、自動車リサイクル法などの施行を前に、グリーン調達の運用を開始するユーザーもあり、副資材としての切削油の存在に着目されることもある。このほか、省スペース目的のダウンサイジング、難削傾向にある鉛レス材の対策、長年使い慣れ親しんだ汎用フライスから、近代の高速化された設備に変更した際の剛性低下対策など、これまでとは若干異なる効果をセミドライ加工に求め、導入が検討されることも増加している。(表1)

これらの背景の中で、給油装置メーカーとして取り組んできた内容についてまとめることにする。

|

エコブースタによる小径深穴高速加工の実用化 エコブースタによる小径深穴高速加工の実用化 |

|

クランクシャフトの斜め油穴に代表される小径深穴加工は、ガンドリルマシンなどの専用機が必要となり、切削中の切りくず排出が困難であるために、ハイスドリルを用いてステップ加工を行うなどの理由で、サイクルタイムの短縮が困難とされていた。

次にセミドライ化による改善を示す。

① ドリルの超微粒超硬母材による、抗折力・耐チッピング性能の向上

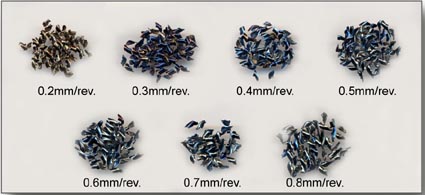

② セミドライ化と組み合わせることで、切りくずが細かく分断される工具特性(写真1)

③ 面粗さ特性に優れた平滑なコーティング膜による切りくず排出性の向上

④ 植物性油脂ベースの高潤滑性油剤(化学吸着)

⑤ 上記項目を組み合わせると深さに比例しない切削動力の安定(図1)

⑥ きわめて少ないエア流量でもミストが発生し、油量を確保できるエコブースタの開発(写真2)

|

【写真1】

|

【図1】

|

【写真2】 |

|

これらの改善が可能になったことでさまざまな効果が上げらける。

① クーラントレス化に伴う、油剤とエネルギー消費量の削減

② 加工能率の向上(高速化)に伴う、機械台数の低減、イニシャルコストの低減

③ マシニングセンタによる生産が可能になり、専用機が不要になり、FMS対応が容易になる

④ 高圧クーラントポンプ、およポンプレスに伴うイニシャルコストとランニングコストの低減

⑤ 工具改良にセミドライ効果が加わることによる高価な刃具の寿命延長

などの効果により、高能率な小径深穴高速加工はコストダウンや環境負荷の低減が可能になった。

生産技術的には、切りくずを機外へ確実に搬出するなどの課題が残されているものの、ユーザーである自動車メーカーや工作機械メーカー、そして工具メーカーからもセミドライ化による高能率の発表があり、、最近では、当初のクランクシャフトの油穴以外にも、カムシャフトなど自動車部品や家電部品などで、小径深穴工程への導入を目指し、ドリル工程と、その前後の工程を含めた切削加工のセミドライ化が進められている。

表2と表3に小径深穴高速加工のセミドライ化成功のための代表的な要素と、その具体的な数値をいくつか挙げる。これらの数値は当社の実験の結果であり、経験的な判断に基づいてまとめているが、機械、工具、装置の進歩や改善により、今後はさらに使いやすく改善される。

|

| 機械要素 |

・機械剛性

・ツーリング剛性とシール剛性

・治具・ワーククランプ剛性 |

| ガイド穴要素 |

・ガイド穴の選定

・先端角度の選定

・ガイド位置穴精度の確保

・直進性・同軸度の確保 |

| 工具(ツーリング)要素 |

・油穴径のばらつき

・組み合わせ振れ精度

・溝面粗さ |

| その他の要素 |

・切りくず処理

・ミスト流路の構造と漏れ

・使用オイルの特性

・供給エアの容量と圧力 |

【表2】 |

【表3】 |

| ガイド穴 |

・ガイド穴は深穴ドリルの+0.02から+0.05mm、最大でも+0.07mmまでとする

・ガイド穴のドリル先端角は深穴ドリルよりも広角ドリルを使用する

・深穴ドリル先端振れ精度は、0.01mm以下程度に抑える |

| その他 |

・新品ドリルを使用するとは1穴目対策として、ドリルに油を塗布してからツールポットへ挿入することで、摩擦低減が図れる

・エア供給圧力は0.8MPaがベスト

・圧力設定は1次/2次圧力差は0.2MPa以上を確保

・テストピースの場合でも、ワーククランプは確実に行う |

|

当社の取り組み 当社の取り組み

|

ブルーベセミドライシステムは、フジ交易の時代にさかのぼり、販売を始めておよそ15年になる。初めは輸入商社としての活動であったが、その4年後には、厳しいニーズを持った日本国内のユーザーにきめ細かく対応するため、基本コンポーネントを輸入し、ライセンスによりる自社製作を始めた。1997年には内部給油用「エコブースタ」を自社開発し、発表した。本稿では、クランクシャフトの斜め油穴加工において、「セミドライ装置」または「MQL装置」と呼ばれるどの装置よりも優位性があり、よい評価を得て採用されている「ブルーベ エコブースタ EB7」について、当社における装置開発の取り組み、特になぜ優位性を有しているか? その事由の一端を説明する。

① EB7の開発・製作

特に内部給油用のミスト装置を開発・改良するには、、装置内で発生して吐出されるミスト粒径を制限し、選別する機能がとても重要になる。当社ではスプレー専用レーザー回折式粒度分布測定装置を導入し、ミストの発生具合や選別具合などの条件を変化させながら、装置の基本性能と機構を確認する。(写真3) さらに、最大30000min-の実験スピンドルで回転を与え、回転と遠心力による吐出量の変化を確認しながら開発、改善の作業を行っている。

小径油穴加工は、オイルミストを発生させるために必要なエア流量が十分に得られない加工である。

EB7は、省エネルギーの観点から少ないエア流量でも効率よく微細なオイルミストを発生し、かつ不要な大粒のオイルミストを取り除く構造を持った装置として開発を進めてきたものである。

偶然であるが開発と同時期にクランクシャフトの斜め油穴の高能率化が取り組まれ、ユーザー先導の下、工作機械メーカーにて他社装置との比較を行った結果、装置間における性能差が確認され採用にいたっている。

エコブースタは他社装置と異なり、ミスト発生部位にポンプによってオイルの供給を行っている。高精度で高耐久性ポンプの存在もブルーベシステムの強い武器であり、目的に応じて流量特性の異なる2種のポンプを使い分け、セミドライ・MQL用途を中心に提供・販売している。

また、前述のスプレー専用レーザー回折式粒度分布測定装置と、実験スピンドルを用いて開発を進めることで、アプリケーションに合わせ仕様を決定したり、変更するといったことも可能である。これらの取り組みは、「切削加工のセミドライ化による高能率化」に必要なオイルミスト供給装置の開発により、機械メーカーやユーザーに提供できる当社の優位性と考えている。 |

【写真3】

レーザー回折式ミスト粒度分布測定器 |

②オイルミスト粒径

以前より、機会があれば紹介・説明を行ってきたが(注2)、セミドライ化に関して多い問い合わせのひとつに「オイルミストの粒径と粒度分布」がある。特に、スピンドルスルーに用いられる内部給油用「エコブースタ」で発生するミスト粒径については、問い合わせが途絶えたことがないから、オイルミストの粒径について少し触れることにする。

標準装置として製作しているEB3では、装置内部で発生し吐出されるオイルミストの粒径はおよそ2ミクロン以下である。この数値は、計測方法や算術理論など、計測ソフトにかかわる部分と、オイルの種類や物性、圧力条件、その他ハード面により若干変化するが、およそ25cSt以下で近年セミドライ用切削油脂として市場に流通している植物油脂、および合成エステル油脂ともにほぼ同様の傾向を示めす。

ただし、化学的に粘度指数安定剤やミスト化防止剤、ミスト化促進剤などが油剤に配合されていると、この特性はまったく異なるのでこの限りではない。

この標準装置EB3と、小径深穴に特化したEB7の違いは、有効な粒径のオイルミストの発生率を上げたことと、前述の装置内部で発生し吐出されるオイルミストの粒径を、およそ2.4ミクロン(以下)としたことにある。

装置より吐出するミストの粒径を20%(体積では約73%)大きいものに拡張した理由は、ターゲットとなったクランクシャフトの斜め油穴に使用されるドリルの通過空気量が少ないため、搬送経路内のミストの流速が遅くなり、ミストの液状化(液滴化)が進まなかったことによる。実験用スピンドルと実際に使用するドリルを組み合わせて、非回転時と回転時にドリルの先端で得られる吐出油量を、試作装置・油種ごとに計測を繰り返して、有効ミストの発生効率向上と、スピンドルの回転による遠心力の影響を受けにくいミストの粒径を求めた。これらの作業の繰り返しにより、ブルーベエコブースタ EB7は、他社装置よりも多くの油量を応答性よく、確実に刃先に届けることができる装置として採用されるに至った。

また、実際のラインで採用されてまもなく2年になるが、自動車部品の重要な生産ラインで使用されるため、今日でも、出荷されるすべての装置は、基準となる少エア量でのミスト油量を計測して、装置の品質確認を行っている。

本稿では、エコブースタのオイルミスト粒径について、これまでよりも少し詳しく述べてみたが、これらは、装置を開発するうえで仕様を決定する段階で必要な数値であり、ユーザーが過敏になる必要はないため、参考程度に留めていただきたい。 |

適応範囲の拡張 適応範囲の拡張 |

①被削材は鋼、鋳物からアルミへ

今回、主テーマとして取り上げた ブルーベ エコブースタ EB7は、クランクシャフト斜め油穴に代表される、鋼または鋳物の通過エア量の少ない加工のために開発、製作を進めている。この用途への導入は、今後も進められると考えいるが、最近では特にミストの発生効率の高い同装置を用いて、中程度(100-150ANR)のエア流量特性を持った、20-30cc/h程度の油量を必要とするアルミの箱物や、小物部品の加工に導入が検討されテストが進められている。

シリンダブロックに代表されるアルミ加工については、平成14年度省エネルギー優秀事例全国大会・経済産業大臣賞を受賞されたマツタ株式会社のセミドライ化の取り組みに、工作機械メーカーとともに取り組んだ以降は、試験的導入や部分採用といったケースが多く、次なるアルミブビッグプロジェクトにおいても、ブルーベ エコブースタの優位性が保たれるような実験を行い、製品化を進めている。

②カットピア「EB-TOOL」

切削加工のセミドライ化を推し進めるために提案できることとして、当社で設計製作されている旋盤用オイルホールバイト「カットピア EB-TOOL」がある。(写真4) セミドライ加工は、きわめて少ないオイルミスト量で切削を行うため、必要箇所に適切に塗布することが不可欠である。同時に、切りくずによって塗布ノズルが曲げられてしまうなどの障害を起こさないためにも、ホルダ内部からのミスト給油が必要である。セミドライ加工での製品精度や、刃具寿命向上の効果を確実にするためにカットピア、EB-TOOLを使用することは有効な手段であり、必需品である。 |

【写真4】EB-TOOL |

③セミドライエンジニアリングを目指して

すべての加工工程が完全にドライ化できることがより望ましいと考えるが、当社はセミドライ加工による生産工場の環境改善やコストダウンを提案してきた。そして、セミドライ化に前向きユーザー、工作機械メーカー、工具メーカー、ツーリングメーカー、そして装置・油剤メーカーの垣根を越えた協力関係が必要であると考え、関係者にも呼びかけ「切削加工現場のセミドライ化」を合言葉に以下の共通プログラムを組み、力を注いできた。

・環境問題対策(油剤・エネルギー使用量低減)

・生産能率向上

・コストダウン

・メカニズムの解明

・装置共同開発

・システムの確立(生産機への導入)

これらの取り組みの結果として「セミドライ化による小径深穴高速加工」が可能となった。今、生産現場では、このように環境対応のみならず、高能率化によるコストダウンが望まれている。今後も「エコブースタ」の開発を進め、このような事例を多く提案できるように、全力をあげて取り組んでいく。

【参考文献】

1)例えば、吉村博、自動車部品のドライ・セミドライ化の取り組み など 財団法人日本能率協会 工作機械関連技術者会議 2003年4月18日

2)例えば 井上勤 2001年 日本機械学会年次総会講演資料 「オイルミストの機械内配管高能率搬送法」など |

|

| Copyright esPLANET2004 |